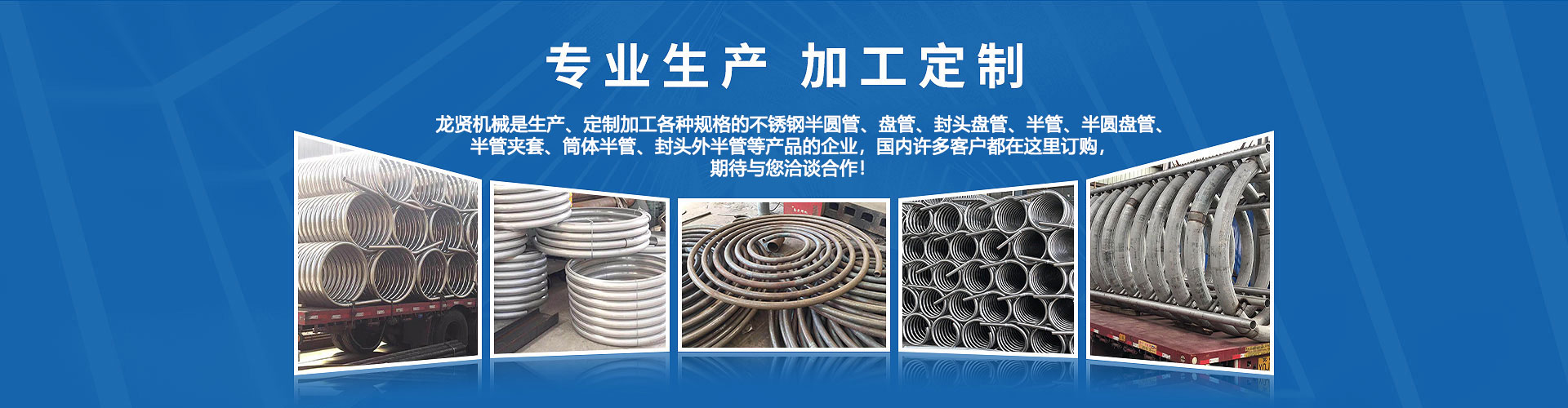

封頭盤管是工業換熱設備、化工反應釜的核心部件,其焊接質量直接決定設備的耐壓性、密封性與使用壽命。龍賢結合多年工業管道焊接經驗,針對碳鋼、不銹鋼、氟塑料(PFA/FEP)等不同材質封頭盤管,整理出一套標準化焊接技巧,兼顧強度與防泄漏要求。

一、焊接前核心準備:細節決定成敗

1.基材與焊材匹配(核心原則)

不同材質的封頭盤管,焊材選擇直接影響焊縫強度,嚴禁錯配焊材導致脆裂、腐蝕。

坡口加工與清潔(防泄漏關鍵)

坡口設計:對接焊縫優先采用V型坡口(角度60°-70°,鈍邊1-2mm),氟塑料盤管采用平口對接(需預留0.5mm間隙,便于熔融填充)。

2.表面清潔:

金屬盤管:用角磨機打磨坡口及兩側20mm區域,氧化皮、油污、銹跡,直至露出金屬光澤;不銹鋼需用丙酮擦拭,避免碳鋼污染導致晶間腐蝕。

氟塑料盤管:用無水乙醇清洗焊接面,粉塵、油污,自然晾干,禁止用鋼絲刷劃傷表面。

3.工裝固定:避免焊接變形

金屬盤管:采用剛性工裝夾具固定封頭與盤管,保證同軸度偏差≤0.5mm,防止焊接過程中錯位;長盤管需加裝支撐,避免自重導致彎曲變形。

氟塑料盤管:用耐熱夾具(如特氟龍夾具)定位,對接處需壓緊,間隙均勻,防止熱熔時焊縫偏移。

二、分材質焊接技巧:核心工藝詳解

1.不銹鋼封頭盤管焊接(工業主流)

推薦采用氬弧焊(TIG焊),焊接質量高、焊縫成型美觀,適配承壓工況。

關鍵操作技巧

打底焊:采用直流正接,小電流快速施焊,氬氣充分保護熔池,避免氣孔;焊槍角度保持70°-80°,焊絲勻速送入熔池,確保根部熔透無夾渣。

蓋面焊:電流比打底焊增大10%-15%,運槍采用鋸齒形擺動,擺動幅度≤焊絲直徑的3倍,焊縫余高控制在0.5-1.5mm,避免過高導致應力集中。

層間清理:多層焊時,每層焊完需用角磨機打磨焊道表面,飛濺、焊渣,再進行下一層焊接。

后處理:焊接完成后,對不銹鋼焊縫進行酸洗鈍化處理,用鈍化膏涂抹焊縫及周邊,靜置15-20分鐘后沖洗,形成鈍化膜,提升耐腐蝕性。

2.碳鋼封頭盤管焊接

優先選擇二氧化碳氣體保護焊(MAG焊),效率高、成本低;承壓管路建議氬弧焊打底+電弧焊蓋面。

焊接參數:ER50-6焊絲(直徑1.2mm),電流180-220A,電壓22-24V,CO?氣體流量15-20L/min。

技巧:施焊時控制熱輸入,避免過大電流導致焊縫晶粒粗大;焊后需進行去應力退火(加熱至600-650℃,保溫2小時后緩冷),防止焊縫開裂。

3.PFA/FEP氟塑料封頭盤管焊接

氟塑料無法采用傳統電弧焊,需用熱熔焊接,核心是控溫,避免材料分解。

(1)焊接工具與參數

工具:恒溫熱熔焊槍(溫度可調)、同材質氟塑料焊條、耐熱刮板。

參數:溫度設置300-320℃(PFA熔融溫度),焊槍風速調至低檔,避免熔池被吹散。

(2)操作步驟與技巧

預熱:用焊槍均勻加熱封頭與盤管對接處,直至表面微熔(約30秒),避免局部過熱導致材料分解發黃。

填絲焊接:將氟塑料焊條緊貼焊縫,用焊槍加熱焊條與焊縫,待焊條熔融后,用刮板輕輕壓實焊縫,確保熔融料填滿間隙。

冷卻定型:焊接完成后,自然風冷至常溫,禁止水冷(溫差過大易導致焊縫開裂);用刀片修平焊縫余高,保證內壁光滑無毛刺。

三、焊接質量檢驗:三道關卡保合格

外觀檢驗:焊縫表面無氣孔、夾渣、裂紋、未熔合,金屬焊縫余高均勻,氟塑料焊縫無凹陷、發黃。

密封性檢驗:

水壓測試:充水加壓至工作壓力的1.5倍,保壓30分鐘,焊縫無滲漏、無變形。

氣密性測試:充入氮氣(壓力0.6MPa),焊縫處涂抹肥皂水,無氣泡產生即為合格;氟塑料盤管需額外進行高純試劑浸泡測試,無溶出物。

無損檢測(承壓工況):

超聲波檢測(UT):檢測焊縫內部缺陷,如未焊透、夾渣。

滲透檢測(PT):檢測不銹鋼焊縫表面微小裂紋。

四、龍賢避坑指南

不銹鋼焊接嚴禁在坡口處敲打、劃傷,避免引入碳鋼雜質;氬弧焊時需保證氬氣純度≥99.99%,否則易產生氣孔。

氟塑料焊接溫度嚴禁超過350℃,否則材料分解會釋放有毒物質,同時焊縫耐腐蝕性能驟降。

焊接完成后,金屬盤管需及時焊渣、飛濺,避免銹點滋生;氟塑料盤管需密封存放,防止灰塵污染內壁。

更新時間:2026-1-9 點擊:45次

更新時間:2026-1-9 點擊:45次