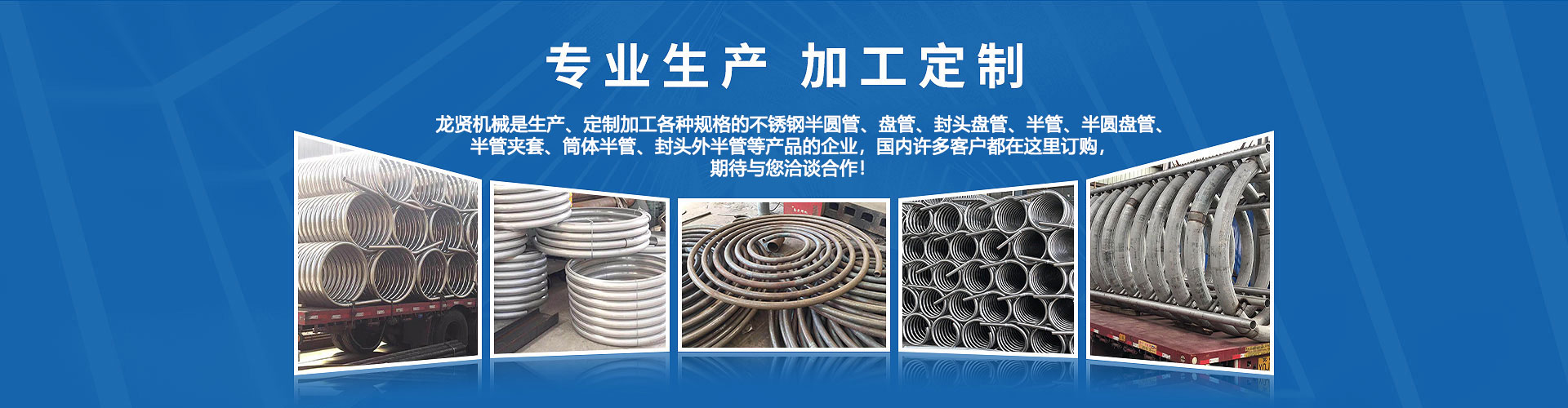

不銹鋼盤管憑借傳熱、耐溫耐壓、結構緊湊、的特性,是蒸餾設備中的核心傳熱元件,主要承擔物料冷凝、蒸汽加熱/汽化、余熱回收三大關鍵功能,適配間歇蒸餾、連續精餾、減壓蒸餾等多種工藝場景。

一、不銹鋼盤管的工藝優勢(對比傳統列管/板式換熱器)

傳熱效率高

盤管內流體呈湍流狀態(雷諾數高),邊界層薄,傳熱系數比直管高30%-50%;螺旋盤管的二次流效應進一步強化換熱,可減小蒸餾設備體積。

結構緊湊,占地小

相同換熱面積下,盤管的空間占用僅為列管換熱器的1/3-1/2,尤其適合中小型蒸餾設備、實驗室精餾裝置的集成化設計。

耐溫耐壓,適配苛刻工況

304/316L不銹鋼盤管可耐受-20℃~350℃溫度范圍,耐壓可達2.5MPa以上,能適配蒸餾塔釜的高溫高壓、塔頂的低溫冷凝等多元工況。

,適配復雜物料

316L材質耐酸堿、耐鹽霧,可處理含氯離子、弱酸性的蒸餾物料(如海水淡化蒸餾、有機酸提純),避免設備腐蝕泄漏。

維護便捷

盤管可整體拆卸清洗,對于易結垢的物料(如含糖溶液蒸餾),可通過化學清洗或機械刷洗快速恢復換熱性能,維護成本低于列管換熱器。

二、關鍵選型與使用注意事項

材質選擇

常規溶劑蒸餾(乙醇、甲醇):選304不銹鋼,成本低,滿足基礎耐腐需求。

含氯、弱酸物料(如鹽水蒸餾、醫藥中間體):選316L不銹鋼,抗點蝕能力強。

高溫氧化工況(如原油蒸餾):選321不銹鋼,含鈦元素,防止晶間腐蝕。

結構設計

冷凝場景:優先選小口徑薄壁盤管(φ10-15mm),提升湍流程度,強化換熱。

加熱場景:選大口徑厚壁盤管(φ20-25mm),耐受高溫高壓,延長使用壽命。

布置方式:蒸餾釜內采用螺旋盤管,增大與物料接觸面積;冷凝器內采用臥式盤管,便于氣液分離。

防結垢與維護

對于易結垢物料,盤管表面可做拋光處理,降低污垢附著;定期用檸檬酸、鹽酸溶液循環清洗。

真空蒸餾工況下,需控制盤管壁厚,避免負壓導致管壁凹陷變形;安裝時設置支撐結構,增強穩定性。

三、典型應用案例

某醫藥企業精油減壓蒸餾設備,采用316不銹鋼螺旋盤管(φ12×1.5mm)作為冷凝器核心元件,管內通-5℃冷媒,管外走精油蒸汽,實現精油的快速冷凝分離。相比傳統列管冷凝器,換熱效率提升40%,設備體積縮小50%,且盤管拆卸清洗便捷,避免精油殘留污染,產品純度從95%提升至99.2%。

更新時間:2026-1-5 點擊:83次

更新時間:2026-1-5 點擊:83次